Berapa banyak waktu yang terbuang di perusahaan Anda hanya untuk mencari alat kerja yang terselip? Berapa sering kecelakaan kecil terjadi akibat area kerja yang berantakan? Banyak perusahaan menganggap ini masalah sepele. Namun, di balik kekacauan kecil itu, ada biaya besar yang tersembunyi—biaya waktu, efisiensi, dan bahkan keselamatan.

Solusinya? Banyak yang mengira cukup dengan program “beberes” atau bersih-bersih. Padahal, yang dibutuhkan adalah sebuah sistem. Inilah penerapan 5R, sebuah metode manajemen asal Jepang (dikenal sebagai 5S) yang telah terbukti mengubah tempat kerja menjadi lebih efisien, produktif, dan aman.

Apa Itu Metode 5R?

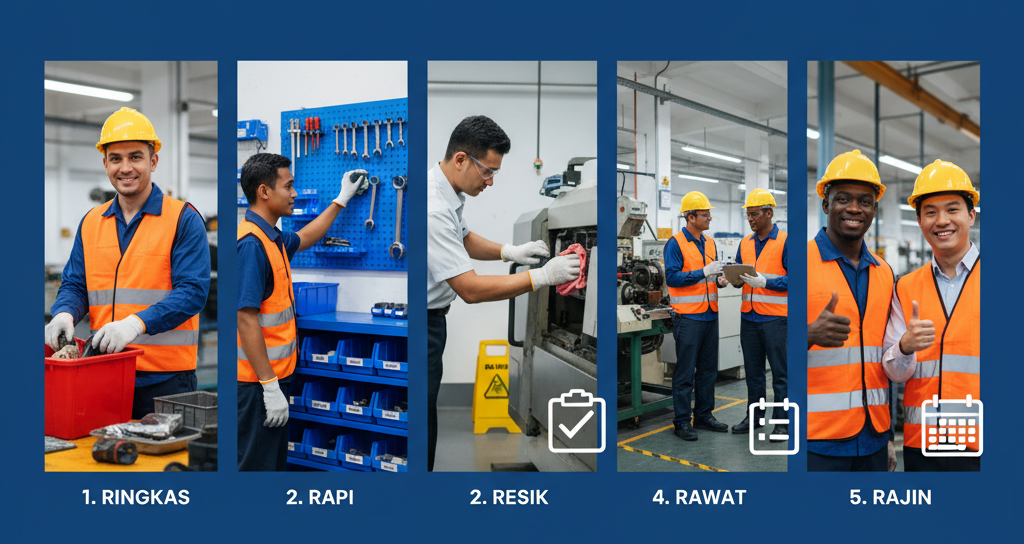

5R adalah sebuah metodologi untuk menata dan mengelola tempat kerja secara sistematis. Ini bukan proyek sekali jalan, melainkan sebuah budaya yang harus dipelihara. 5R adalah singkatan dari lima langkah berurutan:

1. Ringkas (Seiri – Sort)

Langkah pertama adalah memisahkan barang yang diperlukan dari yang tidak diperlukan di area kerja.

- Tindakan: Berikan “label merah” pada semua barang yang tidak Anda butuhkan dalam 30 hari ke depan. Pindahkan atau singkirkan barang-barang ini.

- Hasil: Area kerja menjadi lebih lega, bersih dari barang rongsokan, dan hanya berisi alat yang benar-benar fungsional.

2. Rapi (Seiton – Set in Order)

Setelah hanya barang yang diperlukan yang tersisa, langkah selanjutnya adalah menatanya. Prinsipnya: “Semua barang punya tempat, dan semua barang ada di tempatnya.”

- Tindakan: Tentukan lokasi penyimpanan yang logis untuk setiap alat. Gunakan label, garis, atau shadow board (papan bayangan) agar semua orang tahu di mana tempat mengembalikan alat.

- Hasil: Waktu pencarian alat menjadi nol. Alur kerja menjadi lebih mulus dan efisien.

3. Resik (Seiso – Shine)

Ini adalah langkah “bersih-bersih”, namun dengan tujuan yang lebih dalam. “Resik” bukan hanya soal membuat kinclong, tapi juga soal inspeksi.

- Tindakan: Bersihkan mesin, peralatan, dan lantai secara rutin. Saat membersihkan, Anda akan menemukan masalah lebih dini, seperti kebocoran oli, kabel terkelupas, atau baut yang kendor.

- Hasil: Peralatan lebih terawat (mengurangi downtime) dan potensi bahaya keselamatan bisa diidentifikasi sebelum menjadi kecelakaan.

4. Rawat (Seiketsu – Standardize)

Bagaimana cara memastikan 3R pertama (Ringkas, Rapi, Resik) terus berjalan dan tidak kembali berantakan minggu depan? Jawabannya adalah standardisasi.

- Tindakan: Buat standar visual yang jelas (misalnya, foto area yang ideal), buat jadwal piket kebersihan, dan buat checklist inspeksi 5R.

- Hasil: Konsistensi. Standar yang baik akan membuat 3R pertama menjadi kebiasaan baru.

5. Rajin (Shitsuke – Sustain)

Ini adalah langkah tersulit: menjadikan 5R sebagai budaya. Ini membutuhkan disiplin dan komitmen dari semua level, terutama manajemen.

- Tindakan: Lakukan audit 5R secara rutin, berikan apresiasi bagi area terbaik, dan jadikan 5R sebagai bagian dari penilaian kinerja.

- Hasil: Perbaikan berkelanjutan (Kaizen) dan budaya kerja yang proaktif.

Manfaat Nyata di Balik Penerapan 5R

Penerapan 5R yang benar bukanlah program kosmetik. Ini adalah fondasi yang berdampak langsung pada dua hal terpenting:

- Meningkatkan Produktivitas: Waktu yang tadinya habis untuk mencari alat atau dokumen kini bisa digunakan untuk bekerja. Alur kerja yang rapi mengurangi pergerakan yang tidak perlu.

- Meningkatkan Keselamatan Kerja: Area kerja yang bersih dan terorganisir secara drastis mengurangi risiko kecelakaan, seperti tersandung (trip hazard), terpeleset (slip hazard), atau tertimpa barang.

Kesimpulan

5R adalah fondasi utama untuk membangun sistem manajemen yang lebih tinggi, seperti Sistem Manajemen Mutu (ISO 9001) dan Sistem Manajemen K3 (SMK3/ISO 45001). Sulit untuk memiliki kualitas dan keselamatan yang baik di tempat kerja yang kacau balau.

Memulai 5R adalah langkah awal paling praktis untuk menciptakan budaya kerja yang unggul, efisien, dan aman.

Ingin mempelajari lebih lanjut cara mengintegrasikan 5R ke dalam sistem manajemen Anda? Hubungi kami di Sertifikasi Indonesia untuk konsultasi dan program pelatihan terkait.

Baca juga: Perbedaan Jelas Antara HSE Officer, Supervisor, dan Manajer